Ako sa skrutkový extrudér peletizačný systém kontrolovať priemer a tvar peliet?

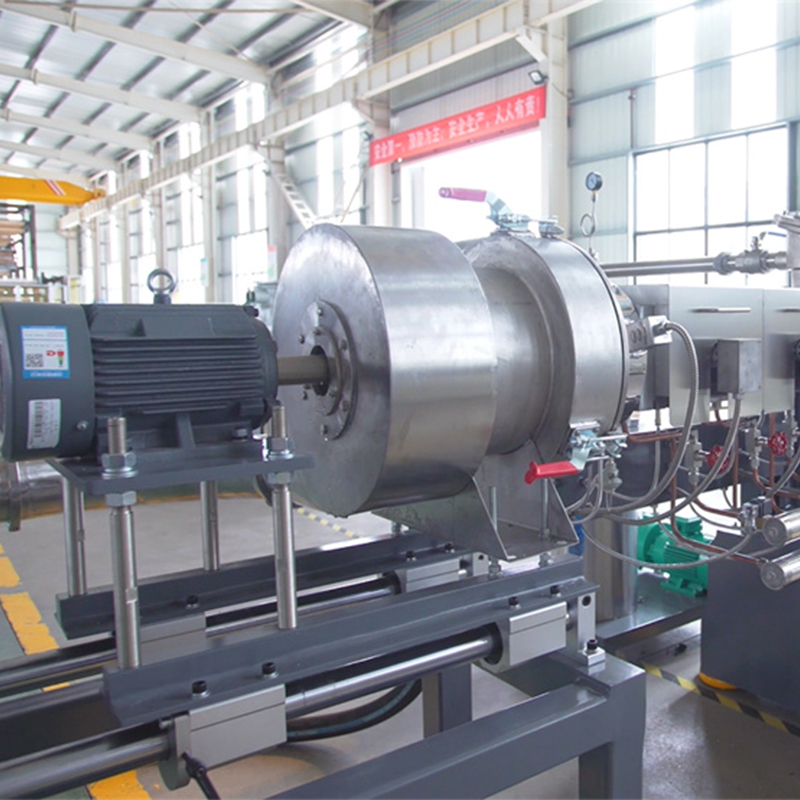

Priemer peliet je určený hlavne otvorom matrice inštalovanej na konci extrudéra. Formovacia doska je vybavená radom rovnomerne rozmiestnených otvorov, cez ktoré sa materiál vytláča a reže na pelety. Preto nastavením priemeru otvorov na matricovej doske možno priamo ovládať priemer peliet. Zvýšenie rýchlosti závitovky alebo zvýšenie rýchlosti posuvu zvýši rýchlosť vytláčania materiálu, keď otvor matrice zostane nezmenený, čo môže spôsobiť natiahnutie peliet pred rezaním, čím sa zväčší dĺžka peliet, zatiaľ čo priemer môže zostať nezmenený alebo mierne znížiť. Preto je potrebné upraviť rýchlosť vytláčania podľa cieľovej veľkosti peliet. Pelety je možné rezať vodou chladeným nožom, horúcim nožom alebo rotačným nožom. Pozícia, rýchlosť a tlak rezacieho zariadenia musia byť presne kontrolované, aby sa zabezpečilo, že pelety budú rezané vo vhodnej polohe, aby sa dosiahol jednotný priemer peliet.

Geometria a konfigurácia závitovky majú dôležitý vplyv na procesy miešania, plastifikácie a vytláčania materiálu. Zmenou tvaru závitu, stúpania, kombinácie závitových prvkov atď. je možné upraviť priebeh prúdenia a vytláčací tlak materiálu, čím sa ovplyvní tvar peliet. Napríklad použitie skrutkových prvkov so silnejšími schopnosťami miešania môže zlepšiť rovnomernosť materiálu a pomôcť vytvoriť pravidelnejší tvar častíc. Hoci matrica riadi hlavne priemer častíc, jej tvar môže mať tiež určitý vplyv na konečný tvar častíc. Napríklad pri použití špeciálneho tvaru otvoru môžu vznikať neokrúhle častice. Tento efekt je zvyčajne malý a je potrebné ho koordinovať s inými faktormi.

Fyzikálne a chemické vlastnosti materiálu môžu tiež ovplyvniť tvar častíc. Napríklad materiály s vysokou viskozitou môžu s väčšou pravdepodobnosťou vytvárať predĺžené tvary častíc počas vytláčania, zatiaľ čo materiály s nízkou viskozitou môžu vytvárať kratšie častice. Preto je pri výbere peletizačného systému závitovkového extrudéra potrebné zvážiť vlastnosti materiálu a tomu prispôsobiť zariadenie a parametre procesu. Viskozita je mierou odporu materiálu voči tečeniu a priamo ovplyvňuje správanie materiálu v závitovkovom extrudéri a jeho tvar po extrúzii. Materiály s vysokou viskozitou vyžadujú väčší šmyk a tlak, aby mohli prúdiť počas vytláčania, čo môže spôsobiť, že sa materiál natiahne vo vytláčacom otvore za vzniku predĺžených častíc. Naproti tomu u materiálov s nízkou viskozitou je pravdepodobnejšie, že sa vytlačia v kratšom tvare.

Okrem fyzikálnych a chemických vlastností materiálu majú na tvar častíc dôležitý vplyv aj ďalšie parametre procesu, ako je rýchlosť závitovky, rýchlosť posuvu, rozloženie teploty v sude, vytláčací tlak atď. Tieto parametre musia byť navzájom koordinované, aby sa vytvorila najlepšia kombinácia, aby sa zabezpečilo, že materiál bude úplne plastifikovaný a premiešaný počas procesu extrúzie, pričom sa zabráni nadmernému naťahovaniu alebo šmykovej deformácii.

Granulačný systém závitovkového extrudéra riadi priemer a tvar častíc prostredníctvom návrhu šablóny, regulácie rýchlosti vytláčania, nastavovania vypínacieho mechanizmu a optimalizácie parametrov závitovky a procesu. V praktických aplikáciách je potrebná flexibilná úprava a optimalizácia podľa konkrétnych materiálov a potrieb výroby.